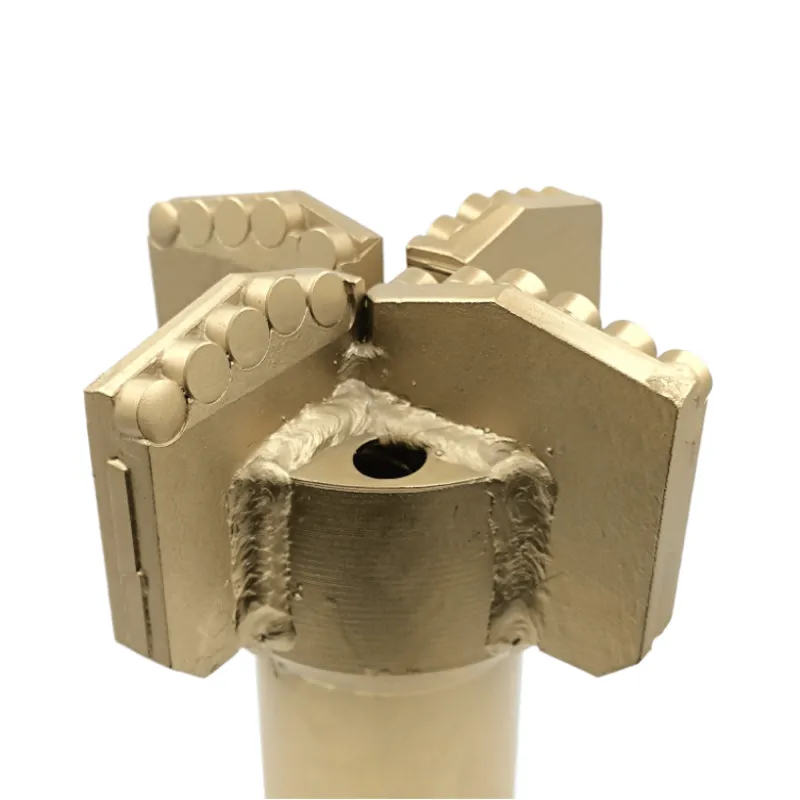

แนะนำ PDC ดอกสว่าน : การปฏิวัติการเจาะในยุคปัจจุบัน

หัวเจาะ PDC (Polycrystalline Diamond Compact) ได้กลายเป็นเครื่องมือที่ปฏิวัติวงการในการดำเนินงานการเจาะสมัยใหม่ เนื่องจากดีไซน์และคุณสมบัติของวัสดุที่โดดเด่น ซึ่งมอบข้อได้เปรียบหลายประการเหนือหัวเจาะแบบดั้งเดิม หัวเจาะ PDC ประกอบไปด้วยชั้นเพชรโพลีคริสตัลที่เชื่อมติดกับแผ่น(substrates) คาร์ไบด์텅สเทน ทำให้มีความทนทานต่อการสึกหรอและการชนสูงมาก ดีไซน์นี้ช่วยเพิ่มความสามารถในการปรับตัว ทำให้เหมาะสำหรับสภาพแวดล้อมการเจาะหลากหลายและเพิ่มประสิทธิภาพโดยรวมของการเจาะ

บทบาทของหัวเจาะ PDC ในกระบวนการแตกหินอย่างมีประสิทธิภาพ

บิต PDC มีบทบาทสำคัญในกระบวนการแตกหินอย่างมีประสิทธิภาพเนื่องจากความสามารถในการให้การตัดที่เหนือกว่า ไม่เหมือนบิตแบบดั้งเดิมที่พึ่งพาการบดขยี้ บิต PDC ใช้กลไกการเฉือนเพื่อเจาะเข้าสู่ชั้นหิน ซึ่งประหยัดพลังงานมากกว่าอย่างเห็นได้ชัด ในความเป็นจริง ข้อมูลทางสถิติแสดงให้เห็นว่าบิต PDC สามารถเพิ่มประสิทธิภาพของการเจาะได้ถึง 30% เมื่อเทียบกับบิตแบบเดิม การเฉือนนี้ 类似กับการตัดโลหะ ทำให้เกิดการเจาะหินที่แม่นยำและรวดเร็ว ช่วยให้ผู้ปฏิบัติงานสามารถบรรลุอัตราการเจาะที่สูงขึ้นในหลากหลายชั้นหิน

การพัฒนาของเทคโนโลยีบิตเจาะในอุตสาหกรรมน้ำมันและก๊าซ

การพัฒนาเทคโนโลยีหัวเจาะได้เห็นความก้าวหน้าอย่างมากในช่วงหลายปีที่ผ่านมา โดยเฉพาะอย่างยิ่งในอุตสาหกรรมน้ำมันและก๊าซ จากการออกแบบแบบดั้งเดิม การเปลี่ยนแปลงไปสู่หัวเจาะขั้นสูง เช่น PDC bits ถือเป็นจุดสำคัญในอุตสาหกรรมนี้ การพัฒนาทางวิทยาศาสตร์วัสดุทำให้เกิด PDC bits ที่สามารถทนต่ออุณหภูมิและความดันสูงสุดได้ รายงานระบุว่าการใช้งาน PDC bits เพิ่มขึ้นอย่างรวดเร็ว ปัจจุบันคิดเป็นมากกว่า 60% ของตลาดการเจาะน้ำมันและก๊าซ การเพิ่มขึ้นนี้เกิดจากความสามารถในการให้โซลูชันการเจาะที่มีประสิทธิภาพ ลดต้นทุน และเพิ่มความเร็วของการดำเนินงาน

โครงสร้างพิเศษของ PDC Drill Bits: ความยอดเยี่ยมทางวิศวกรรม

Polycrystalline Diamond Cutters: แกนกลางของความทนทาน

ชิ้นตัดเพชรโพลีคริสตัลเป็นหัวใจสำคัญของดอกสว่าน PDC ซึ่งขึ้นชื่อเรื่องความทนทาน ชิ้นตัดเหล่านี้ถูกสร้างขึ้นผ่านกระบวนการที่มีแรงดันสูงและอุณหภูมิสูง ซึ่งช่วยเพิ่มความแข็งแรงอย่างมาก การประดิษฐ์ทางวิศวกรรมนี้ทำให้เกิดการสึกหรอน้อยลง ทำให้ดอกสว่านสามารถรักษาคมได้นานกว่าในสภาพการเจาะที่รุนแรง ความทนทานเช่นนี้มีความสำคัญในสภาพแวดล้อมที่ท้าทายซึ่งไม่สามารถเปลี่ยนเครื่องมือบ่อยๆ ได้ ส่งผลให้การดำเนินงานต่อเนื่องและลดเวลาหยุดทำงาน การวิเคราะห์การใช้งานในอุตสาหกรรมแสดงให้เห็นว่าดอกสว่าน PDC สามารถใช้งานได้นานกว่าดอกสว่านคาร์ไบด์ทังสเตนแบบเดิม 2 ถึง 3 เท่า ทำให้เป็นทางเลือกที่คุ้มค่าสำหรับการดำเนินงานเจาะในยุคปัจจุบัน

การออกแบบใบมีดที่เหมาะสมและการจัดวางไฮดรอลิก

การออกแบบของหัวเจาะ PDC มีการจัดเรียงใบมีดที่ได้รับการปรับแต่งเพื่อเพิ่มประสิทธิภาพในการตัดและลดแรงเสียดทานในหลากหลายชั้นหิน การออกแบบเชิงกลยุทธ์นี้ไม่เพียงแต่ช่วยเพิ่มอัตราการเจาะ แต่ยังส่งเสริมกระบวนการเจาะให้ราบรื่นขึ้น อีกทั้งระบบไฮดรอลิกภายในหัวเจาะ PDC ได้รับการออกแบบมาเพื่อช่วยในการกำจัดเศษวัสดุอย่างรวดเร็ว ซึ่งช่วยรักษาประสิทธิภาพของการเจาะ นอกจากนี้ การศึกษาทางวิศวกรรมยังแสดงให้เห็นว่าระบบไฮดรอลิกที่ได้รับการปรับแต่งสามารถเพิ่มอัตราการไหลของของเหลวสำหรับเจาะได้ถึง 25% ช่วยเพิ่มสมรรถนะและรับประกันว่าหัวเจาะจะไม่มีขยะสะสมที่อาจเป็นอุปสรรคต่อการทำงาน ซึ่งเป็นสิ่งสำคัญสำหรับการรักษาสภาพการทำงานที่เหมาะสม

การออกแบบแบบ Self-Sharpening เพื่ออายุการใช้งานที่ยาวนานขึ้น

การออกแบบดอกสว่าน PDC ที่สามารถขัดคมเองเป็นการพัฒนาทางเทคโนโลยีที่ยืดอายุการใช้งานของดอกสว่านได้ คุณลักษณะนี้ช่วยให้ดอกสว่านรักษาประสิทธิภาพในการตัดตลอดโครงการเจาะขนาดใหญ่ ลดการหยุดชะงักที่เกิดจากการเปลี่ยนดอกสว่าน อัตราความคมอย่างต่อเนื่องช่วยลดต้นทุนการดำเนินงานและรักษาความแม่นยำและความเร็วในการเจาะในระดับสูง ข้อมูลในอุตสาหกรรมแสดงให้เห็นว่าบริษัทที่ใช้ดอกสว่าน PDC แบบขัดคมเองสามารถประหยัดต้นทุนได้อย่างมากเนื่องจากไม่จำเป็นต้องเปลี่ยนอุปกรณ์บ่อยครั้ง ทำให้ดอกสว่านเหล่านี้เป็นการลงทุนที่ชาญฉลาดในการลดค่าใช้จ่ายในการเจาะและการเพิ่มเวลาดำเนินโครงการ

ข้อดีของดอกสว่าน PDC ในกระบวนการแตกหินอย่างมีประสิทธิภาพ

อัตราการเจาะที่ดีเยี่ยม (ROP) ในชั้นหินแข็ง

บิต PDC มีประสิทธิภาพสูงในการทำให้ได้อัตราการเจาะที่มากขึ้น โดยเฉพาะอย่างยิ่งในชั้นหินแข็งที่ท้าทาย ด้วยการออกแบบที่มีขอบตัดที่รุนแรงซึ่งช่วยเพิ่มประสิทธิภาพของการเจาะ ซึ่งเป็นคุณลักษณะที่ได้รับการบันทึกไว้อย่างดีในกรณีศึกษาจริง อันที่จริง การใช้บิต PDC มักจะทำให้เกิดการปรับปรุง ROP สูงถึง 50% เมื่อเทียบกับบิตเจาะแบบดั้งเดิมที่ทำงานภายใต้เงื่อนไขเดียวกัน การพัฒนานี้ส่วนใหญ่เกิดจากวิศวกรรมที่เหนือกว่าของบิต PDC ที่ช่วยให้เกิดการเฉือนที่มีประสิทธิภาพในชั้นหินแข็ง ตามที่ได้สังเกตเห็นในงานศึกษาภาคสนามหลายครั้งและการวิเคราะห์ของผู้เชี่ยวชาญ

ความคุ้มค่าผ่านการลดเวลาในการยกและใส่บิต

ประสิทธิภาพการดำเนินงานที่ดีขึ้นของบิต PDC ส่งผลโดยตรงต่อการประหยัดต้นทุน โดยส่วนใหญ่เป็นเพราะลดเวลาในการเปลี่ยนบิตระหว่างการเจาะ คำว่า "Tripping" หมายถึงกระบวนการถอนและใส่สายเจาะกลับเข้าไปเพื่อเปลี่ยนบิตเจาะ บิต PDC เนื่องจากมีการออกแบบที่แข็งแรงและอายุการใช้งานที่ยาวนานกว่า จึงลดความจำเป็นในการเปลี่ยนบิตบ่อยครั้ง การลดเวลาในการ Tripping—โดยเฉลี่ยประมาณ 20%—ช่วยให้โครงการเจาะสามารถลดต้นทุนโดยรวมได้อย่างมาก และเพิ่มกำไรในระยะยาว

กรณีศึกษา: การปรับปรุง ROP 173% ในบ่อน้ำมันก๊าซตะวันออกกลาง

การศึกษาภาคสนามในตะวันออกกลางได้เน้นย้ำถึงผลกระทบเชิงเปลี่ยนแปลงของดอกเจาะแบบ PDC โดยเฉพาะอย่างยิ่งในบ่อน้ำมันก๊าซ ซึ่งผลลัพธ์แสดงให้เห็นถึงการปรับปรุงอัตราความเร็วในการเจาะ (ROP) อย่างน่าทึ่งถึง 173% ข้อมูลนี้รวบรวมมาจากการวิเคราะห์เปรียบเทียบระหว่างดอกเจาะแบบดั้งเดิมกับดอกเจาะแบบ PDC ซึ่งแสดงให้เห็นชัดเจนถึงประสิทธิภาพของดอกเจาะแบบหลังในการเพิ่มสมรรถนะของการเจาะ การเพิ่มขึ้นอย่างมากของ ROP ไม่เพียงแต่สะท้อนถึงความมีประสิทธิภาพของเทคโนโลยี PDC ในการปรับปรุงประสิทธิภาพการทำงานเท่านั้น แต่ยังแสดงถึงบทบาทสำคัญของมันในการเพิ่มประสิทธิภาพการสกัดทรัพยากรในสภาพแวดล้อมที่ถือว่าท้าทาย

การประยุกต์ใช้ดอกเจาะแบบ PDC ในหลากหลายอุตสาหกรรม

การเจาะชั้นเชื้อเพลิงชีล: เรื่องราวความสำเร็จจาก Eagle Ford และ Wolfcamp

หัวเจาะ PDC ได้ปฏิวัติโครงการการเจาะชั้นหินดินสอ โดยเฉพาะในชั้นหินอย่าง Eagle Ford และ Wolfcamp การใช้งานของมันได้นำไปสู่การลดต้นทุนการดำเนินงานและเพิ่มประสิทธิภาพ นอกจากนี้ รายงานของอุตสาหกรรมยังเน้นว่า เทคโนโลยี PDC ได้ปรับปรุงอัตราการผลิตอย่างมากจากการปฏิบัติการเจาะที่ดีขึ้น หัวเจาะเหล่านี้ถูกออกแบบมาให้ทนต่อความท้าทายเฉพาะของชั้นหินทางธรณีวิทยาเหล่านี้ ส่งผลให้เกิดประโยชน์ที่จับต้องได้ เช่น การลดเวลาในการเจาะและการเพิ่มระยะทางที่เจาะได้

ในชั้นหินดินสอ Eagle Ford การพัฒนาการออกแบบหัวเจาะ PDC ได้นำไปสู่การเพิ่ม ROP ถึง 40% ซึ่งแปลเป็นการประหยัดต้นทุนและความสามารถในการดำเนินงานที่ดีขึ้นโดยตรง เช่นเดียวกัน ในชั้น Wolfcamp การใช้หัวเจาะ PDC ได้ลดเวลาในการเจาะลงถึง 36% และเพิ่ม ROP ขึ้น 25% ความสำเร็จเหล่านี้แสดงให้เห็นถึงบทบาทที่เปลี่ยนแปลงวงการของเทคโนโลยี PDC ในการเจาะชั้นหินดินสอปัจจุบัน

การสำรวจพลังงานภูมิ熱ในชั้นทรายที่ลักษณะหยาบ

การใช้งานหัวเจาะแบบ PDC ในงานสำรวจพลังงานความร้อนใต้พิภพแสดงให้เห็นถึงความหลากหลายของมัน โดยเฉพาะอย่างยิ่งในชั้นทรายที่มีความขัดถูสูง ด้วยการออกแบบที่เน้นประสิทธิภาพในการตัดและการทนทาน ทำให้หัวเจาะเหล่านี้เหมาะสำหรับทนต่อสภาพแวดล้อมที่รุนแรงซึ่งมักพบในสภาพแวดล้อมพลังงานความร้อนใต้พิภพ การมอบความสามารถในการตัดที่เหนือกว่า หัวเจาะ PDC จึงเพิ่มประสิทธิภาพเมื่อเทียบกับตัวเลือกแบบเดิม และกลายเป็นทางเลือกที่ได้รับความนิยมสำหรับการสกัดพลังงานความร้อนใต้พิภพ

โครงการพลังงานความร้อนใต้พิภพที่ใช้หัวเจาะ PDC มีการแสดงให้เห็นถึงความทนทานที่ดีขึ้น ซึ่งช่วยให้อัตราการเจาะคงที่ในชั้นที่มีความขัดถูสูง การสร้างโครงสร้างที่แข็งแรงของหัวเจาะ PDC ช่วยให้มั่นใจได้ว่าจะรักษาประสิทธิภาพในการตัดไว้ได้ ลดความจำเป็นในการเปลี่ยนหัวเจาะบ่อยครั้งลงอย่างมาก ความน่าเชื่อถือนี้ทำให้หัวเจาะเหล่านี้กลายเป็นวิธีแก้ปัญหาที่เหมาะสมที่สุดเมื่อต้องการเข้าถึงทรัพยากรพลังงานความร้อนใต้พิภพ สนับสนุนการเปลี่ยนไปสู่โซลูชันพลังงานที่ยั่งยืน

การดำเนินงานในน้ำลึก: ความมั่นคงที่เพิ่มขึ้นในคาร์บอเนตที่ท้าทาย

ในการดำเนินงานในน้ำลึก บิต PDC มอบข้อได้เปรียบที่น่าสังเกตในด้านเสถียรภาพและความมีประสิทธิภาพ โดยเฉพาะอย่างยิ่งในหินคาร์บอเนตที่ท้าทาย การแสดงผลที่ดีขึ้นของพวกมันในสภาพแวดล้อมดังกล่าวมาจากความสามารถในการปรับตัวให้เข้ากับเงื่อนไขการเจาะต่าง ๆ ได้อย่างมีประสิทธิภาพ จากโครงการที่ประสบความสำเร็จหลายครั้งในอดีต บิตเจาะ PDC สามารถทำผลงานได้ดีกว่าทางเลือกแบบดั้งเดิมในสภาพการทำงานที่ท้าทายนี้เสมอ

คำแนะนำจากผู้เชี่ยวชาญมักจะสนับสนุนให้ใช้บิต PDC ในงานเจาะน้ำลึก เนื่องจากความน่าเชื่อถือและความมีประสิทธิภาพในสภาพแวดล้อมที่ยากลำบาก ความสามารถในการจัดการกับความท้าทายซับซ้อนที่เกี่ยวข้องกับชั้นหินคาร์บอเนต รวมถึงประวัติที่พิสูจน์แล้ว ยืนยันถึงความเหมาะสมของบิต PDC สำหรับการใช้งานในงานเจาะน้ำลึก คุณสมบัติเหล่านี้ทำให้บิต PDC เป็นทรัพยากรที่มีคุณค่าอย่างยิ่งในการรับประกันความสำเร็จและความปลอดภัยของโครงการเจาะน้ำลึก

สรุป

หัวเจาะ PDC กำลังปฏิวัติการแตกหินอย่างมีประสิทธิภาพในหลากหลายอุตสาหกรรม โดยกำหนดมาตรฐานใหม่สำหรับความมีประสิทธิภาพในการเจาะในสภาพแวดล้อมที่ท้าทาย ด้วยการออกแบบที่เป็นเอกลักษณ์ทำให้มีอัตราการเจาะที่สูงขึ้นและประหยัดต้นทุน ทำให้เป็นเครื่องมือที่ขาดไม่ได้สำหรับอุตสาหกรรมที่มองหาโซลูชันที่เชื่อถือได้ เมื่ออุตสาหกรรมยังคงพัฒนา เทคโนโลยี PDC ด้วยคุณสมบัติที่แข็งแรง จะเป็นผู้นำในนวัตกรรมการเจาะ พาอนาคตไปสู่วิธีการแตกหินที่มีประสิทธิภาพมากขึ้น การก้าวหน้าและการใช้งานของหัวเจาะ PDC แสดงให้เห็นถึงบทบาทสำคัญของพวกมันในกระบวนการเจาะและการพัฒนาเทคนิคทั่วโลก

คำถามที่พบบ่อย

หัวเจาะ PDC ทำมาจากอะไร?

หัวเจาะ PDC ทำจากชั้นเพชรโพลีคริสตัลที่เชื่อมติดกับฐาน Wolfram Carbide ซึ่งมอบความทนทานและความต้านทานต่อการสึกหรอ

หัวเจาะ PDC เพิ่มประสิทธิภาพของการเจาะอย่างไร?

ดอกสว่าน PDC เพิ่มประสิทธิภาพโดยใช้กลไกการเฉือนเพื่อเจาะหิน ซึ่งให้อัตราการเจาะที่เร็วกว่าเมื่อเปรียบเทียบกับวิธีการบดแบบเดิม

อุตสาหกรรมใดได้รับประโยชน์จากการใช้ดอกสว่าน PDC?

อุตสาหกรรม เช่น น้ำมันและก๊าซ การเจาะชั้นเชลล์ การสำรวจพลังงานความร้อนใต้พิภพ และการดำเนินงานในน้ำลึก ได้รับประโยชน์จากประสิทธิภาพและความทนทานของดอกสว่าน PDC

ดอกสว่าน PDC มีส่วนช่วยอย่างไรในการประหยัดต้นทุน?

ดอกสว่าน PDC ลดต้นทุนการดำเนินงานผ่านอายุการใช้งานที่ยาวนานขึ้นและเวลาในการเปลี่ยนดอกสว่านที่ลดลง ทำให้ไม่ต้องเปลี่ยนดอกสว่านบ่อยครั้งระหว่างโครงการเจาะ