Wprowadzenie do PDC Główki wiertnicze : Rewolucjonizowanie nowoczesnego wiertienia

Burmiki PDC (Polycrystalline Diamond Compact) stały się rewolucyjnym narzędziem w nowoczesnych operacjach wiertniczych. To wynika z ich unikalnego projektu i właściwości materiałów, które oferują wiele przewag nad tradycyjnymi burmikami. Burmiki PDC składają się z warstw polikryształowego diamentu sklepionych z podłożami z tlenku wolframu, co zapewnia wyjątkową oporność na zużycie i wytrzymałość na uderzenia. Ten projekt przekłada się na ich adaptacyjność, czyniąc je odpowiednie dla różnych środowisk wiertniczych i poprawiając ogólną efektywność wiertnictwa.

Rola burmików PDC w efektywnym rozdrabnianiu skal

Bity PDC odgrywają kluczową rolę w efektywnym rozdrabnianiu skał dzięki swojej zdolności do oferowania wyższych możliwości cięcia. W odróżnieniu od tradycyjnych bitów, które opierają się na zmielaniu, bity PDC wykorzystują mechanizm tarcia do przenikania formacji skalnych, co jest znacznie bardziej oszczędne energetycznie. Faktycznie, dane statystyczne wskazują, że bity PDC mogą zwiększyć wydajność wiertniczą o do 30% w porównaniu z konwencjonalnymi bitami. Proces tarcia, podobny do cięcia metali, pozwala na dokładne i szybkie przenikanie skał, umożliwiając operatorom osiągnięcie wyższych wskaźników przenikania w różnych formacjach.

Ewolucja technologii bity wiertniczych w przemyśle naftowym i gazowym

Ewolucja technologii wierteł do wiercenia przeszła przez znaczące postępy w ciągu lat, zwłaszcza w przemyśle naftowym i gazowym. Od początkowych konwencjonalnych projektów, przejście do zaawansowanych wierteł, takich jak PDC, oznacza punkt zwrotny w tej gałęzi przemysłu. Innowacje w dziedzinie nauki o materiałach spowodowały, że wiertla PDC mogą wytrzymać ekstremalne temperatury i ciśnienia. Raporty wskazują, że przyjęcie wierteł PDC wzrosło gwałtownie, obecnie stanowią one ponad 60% rynku wiertniczego w przemyśle naftowym i gazowym. Ten wzrost jest przypisany ich zdolności dostarczania efektywnych rozwiązań do wiercenia, co redukuje koszty i poprawia prędkość operacji.

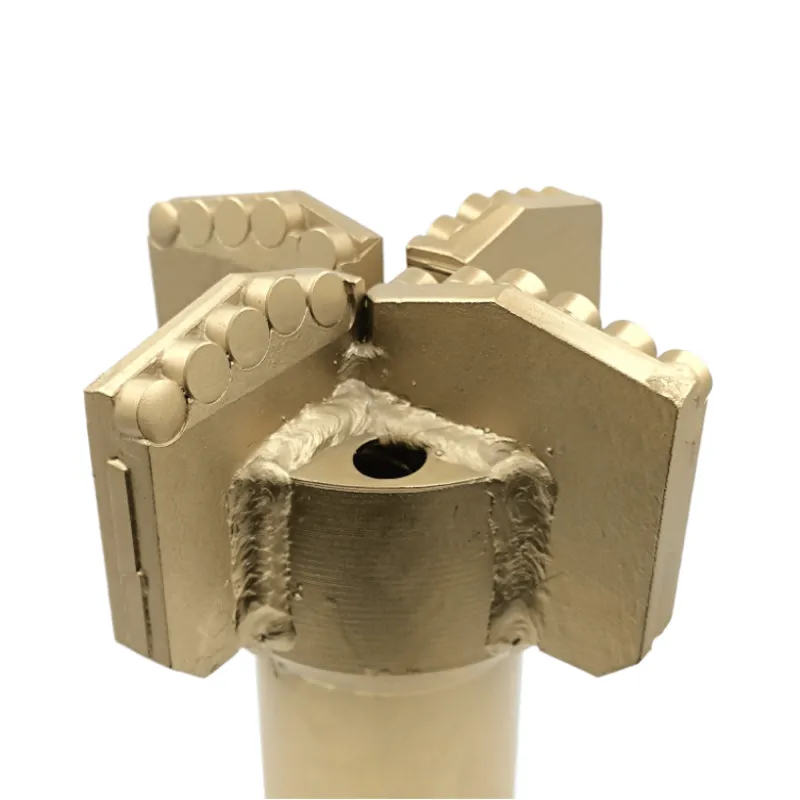

Unikalna struktura wierteł PDC: inżynierska doskonałość

Wielokrystaliczne noże diamentowe: rdzeń trwałości

Wielokrystaliczne ciętko z diamentu tworzy serce wierteł PDC, słynących z ich trwałości. Te ciętka są tworzone za pomocą procesów o wysokim ciśnieniu i temperaturze, które znacząco zwiększają ich wytrzymałość. Ten inżynierski cud prowadzi do minimalnego zużycia, pozwalając tym wiertłom utrzymywać ostrze cięcia znacznie dłużej w ekstremalnych warunkach wirowania. Taka trwałość jest kluczowa w trudnych środowiskach, gdzie częste zmiany narzędzi nie są możliwe, co prowadzi do ciągłości operacyjnej i zmniejsza czas simplyfikacji. Analiza użytkowania w przemyśle wskazuje, że wiertła PDC mogą trwać 2 do 3 razy dłużej niż tradycyjne wiertła z tlenku wolframu, czyniąc je kosztowym rozwiązaniem dla nowoczesnych operacji wirowania.

Zaoptymalizowane układu łopatek i konfiguracje hydrauliczne

Projekt PDC kąsaków obejmuje zoptymalizowane układanie ostrzy, co zwiększa wydajność cięcia i zmniejsza tarcie w różnych formacjach. Ta strategiczna konstrukcja nie tylko poprawia tempo przenikania, ale również ułatwia procesy wiercenia. Hydraulika wewnątrz kąsaków PDC jest dostosowana do sprawnego usuwania odciętych materiałów, co gwarantuje ogólną wydajność wiercenia. Badania inżynieryjne wykazały, że zoptymalizowane systemy hydrauliczne mogą zwiększyć przepływ płynów wiertniczych o maksymalnie 25%, dalej poprawiając wydajność i zapewniając, że kąsak pozostaje wolny od zakłóceń spowodowanych nagromadzonymi odpadami, co jest kluczowe dla utrzymania optymalnych warunków pracy.

Samozatoćniający się projekt dający dłuższą żywotność

Projekt samozatoczający się bursztynowych wiertł PDC to osiągnięcie technologiczne, które przedłuża ich czas użytkowania. Ta funkcja pozwala wiertłom na utrzymywanie efektywności cięcia przez całą trwałość projektów wirowych, minimalizując przerwy spowodowane wymianą wiertła. Ciągła ostra krawędź obniża koszty eksploatacyjne i gwarantuje wysoką dokładność oraz szybkość wiercenia. Dane branżowe sugerują, że firmy korzystające z wiertł PDC z funkcją samozatoczania mogą osiągnąć znaczne oszczędności kosztów dzięki mniej częstej wymianie sprzętu, co czyni z tych wiertł rozsądną inwestycję w redukcję kosztów wirowania oraz poprawę harmonogramów projektów.

Przewagi wiertł PDC w efektywnym niszczeniu skał

Wyższy wskaźnik przenikania (ROP) w twardej formacji

Bity PDC wyróżniają się wyższymi tempami przenikania, zwłaszcza w trudnych formacjach twardych skał. Ich projekt obejmuje agresywne krawędzie tnące, które zwiększają efektywność przenikania, co zostało dobrze udokumentowane w rzeczywistych zastosowaniach. W rzeczywistości użycie bitów PDC często prowadzi do poprawy ROP o do 50% w porównaniu do tradycyjnych typów bity operujących w podobnych warunkach. Te postępy są w dużej mierze przypisywane lepszej inżynierii bitów PDC, która umożliwia efektywną akcję tarcia w formacjach twardych, jak to zostało zaobserwowane w wielu badaniach terenowych i analizach ekspertów.

Kosztowna efektywność dzięki zmniejszonemu czasowi wymiany

Poprawa efektywności działania bity PDC przekłada się bezpośrednio na oszczędności kosztów, głównie poprzez zmniejszenie czasu wymiany podczas operacji wiertniczych. Wymiana odnosi się do procesu wyjmowania, a następnie ponownego wstawienia łańcucha wiertniczego w celu zamiany bity. Bity PDC, dzięki swojemu solidnemu projektowi i dłuższemu okresowi użytkowania, minimalizują konieczność częstych zmian biw. Ten spadek czasu wymiany – szacowany na średnio 20% – pozwala projektom wiertniczym znacznie obniżyć ogólne koszty, zwiększając zyskowność w dłuższej perspektywie.

Przykłady zastosowań: Poprawa ROP o 173% w gazowych studniach na Bliskim Wschodzie

Badania terenowe na Bliskim Wschodzie podkreśliły transformacyjny wpływ bębenków PDC, szczególnie w otworach gazu, z wynikami wskazującymi na imponujące poprawy o 173% w ROP. Dane te zostały zebrane za pomocą analizy porównawczej tradycyjnych bębenków i bębenków PDC, wyraźnie pokazując wydajność drugich w zwiększeniu efektywności wiertniczej. Te znaczące wzrosty ROP podkreślają nie tylko skuteczność technologii PDC w poprawie efektywności operacyjnej, ale również jej kluczową rolę w optymalizacji ekstrakcji zasobów w środowiskach uznawanych za trudne.

Zastosowania bębenków PDC w różnych przemysłach

Wiertnictwo w warstwie szalistej: sukcesy w Eagle Ford i Wolfcamp

Bity PDC zrewolucjonizowały projekty wiertnicze w warstwach slaniczkowych, zwłaszcza w formacjach takich jak Eagle Ford i Wolfcamp. Ich zastosowanie spowodowało obniżenie kosztów operacyjnych i zwiększenie efektywności. Na przykład raporty branżowe podkreślają, że technologia PDC znacząco poprawiła wskaźniki wydobycia dzięki ulepszonym praktykom wiercenia. Te bity są zaprojektowane tak, aby wytrzymać unikalne wyzwania stawiane przez te formacje geologiczne, co prowadzi do konkretnej korzyści, takiej jak zmniejszenie czasu wiercenia i zwiększenie długości wiertwa.

W formacji Eagle Ford postępy w konstrukcji bitów PDC doprowadziły do poprawy ROP o do 40%. To bezpośrednio przekłada się na oszczędności kosztów i większą efektywność operacyjną. Podobnie w formacji Wolfcamp zastosowanie bitów PDC skróciło czas wiercenia o do 36% i zwiększyło ROP o 25%. Te sukcesy podkreślają transformacyjną rolę technologii PDC w obecnych operacjach wiertniczych w warstwach slaniczkowych.

Badania geotermiczne w formacjach piaskowca z wysokim zawartością szklistych cząsteczek

Zastosowanie burs PDC w badaniach geotermalnych pokazuje ich wszechstronność, zwłaszcza w formacjach piaskowca z wysokim stopniem zużycia. Ich konstrukcja skupia się na efektywności cięcia i trwałości, co czyni je idealnym rozwiązaniem do radzenia sobie z surowymi warunkami występującymi często w środowiskach geotermalnych. Dzięki lepszym zdolnościom cięcia, burse PDC poprawiają wydajność w porównaniu z tradycyjnymi rozwiązaniami, stając się preferowaną opcją w ekstrakcji energii geotermalnej.

Projekty geotermalne korzystające z bursek PDC prezentują zwiększoną trwałość, pozwalającą utrzymać stabilne tempo przenikania, co jest kluczowe w formacjach z wysokim stopniem zużycia. Mocna konstrukcja bursek PDC gwarantuje zachowanie efektywności cięcia, znacząco zmniejszając potrzebę częstych wymian bursek. Ta niezawodność umieszcza je jako optymalne rozwiązanie podczas wykorzystywania zasobów geotermalnych, wspierając przesunięcie w kierunku rozwiązań energetycznych opartych na zrównoważonym rozwoju.

Operacje w wodach głębokich: Zwiększone stabilizacja w wyzwalających wapieniach

W operacjach w wodach głębokich, bity PDC oferują znaczące przewagi pod względem stabilności i efektywności, zwłaszcza w trudnych warunkach wapieniowych skał. Ich zwiększone wydajność w takich środowiskach wynika z ich zdolności do dostosowania się do różnych warunków wiertniczych. Od wielu udanych projektów bity wiertnicze PDC spójnie wyprzedzały tradycyjne alternatywy w tych wymagających warunkach.

Ekspertów rekomendacje często są na korzyść bitów PDC dla operacji w wodach głębokich ze względu na ich niezawodność i efektywność w trudnych warunkach. Ich zdolność do radzenia sobie z złożonymi wyzwaniami związaneymi z formacjami wapiennymi, a także ich udowodniony rekord, podkreśla ich nadanie do użycia w działalności wiertniczej w wodach głębokich. Te cechy czynią bity PDC cennym atutem w zapewnieniu sukcesu i bezpieczeństwa projektów w wodach głębokich.

Wniosek

Wiertła PDC rewolucjonizują efektywne rozrywanie skał w różnych przemyłach, ustanawiając nowe standardy w efektywności wiercenia w trudnych środowiskach. Ich unikalny projekt pozwala na znaczące tempo przenikania i oszczędności kosztów, czyniąc z nich niezastąpione narzędzia dla przemysłów poszukujących wiarygodnych rozwiązań. W miarę jak przemysły ewoluują, technologia PDC, dzięki swoim mocnym cechom, ma prowadzić innowacje w dziedzinie wiercenia, wytykając przyszłość bardziej efektywnym metodom rozrywania skał. Postęp i wykorzystanie wiertel PDC podkreślają ich centralną rolę w rozwoju praktyk i technik wiercenia na całym świecie.

Często zadawane pytania

Z czego są wykonane wiertła PDC?

Wiertła PDC składają się z warstw polikrystalicznego diamentu sklejonych z podłożami z tungalowu, co zapewnia trwałość i opór na zużycie.

Jak wiertła PDC poprawiają efektywność wiercenia?

Burmiki PDC poprawiają efektywność, wykorzystując mechanizm tarcia do przenikania skał, oferując szybsze tempo przenikania w porównaniu do tradycyjnych metod zmielania.

Które branże korzystają z burmików PDC?

Branże takie jak naftowo-gazowa, wiertnictwo węglowodanowe, badania geotermalne i operacje w głębokich wodach czerpią korzyści z efektywności i trwałości burmików PDC.

Jak burmiki PDC przyczyniają się do oszczędności kosztów?

Burmiki PDC redukują koszty operacyjne dzięki przedłużonej długości użytkowania i zmniejszonemu czasowi wymiany, minimalizując częste zamiany burmików podczas projektów wiertniczych.